Ricerche collaterali – La Nuova Tavola Periodica e l’atomo

Quando l’anima del mondo ritrova la sua spiegazione scientifica, si scopre l’atomo che contiene l’Infinito Assoluto

L’Indiazione dell’Atomo, di Barbara Bellagente e Massimo Corbucci, Auto pubblicazione edita da Amazon

L’incipit

Due anni fa ripresi in mano i libri del Dottor Corbucci, che avevo già approcciati diverso tempo addietro, e li studiai a fondo, perché desideravo capire come le sue scoperte avessero potuto rivoluzionare completamente la Fisica moderna.

Mi ci vollero quasi tre mesi per giungere al punto e scoprire di avere numerose domande senza risposta. Allora presi il coraggio a quattro mani e cercai un modo per contattarlo e porgere direttamente all’autore le mie impellenti domande.

Con grande sorpresa scoprii che non solo potevo finalmente chetare i miei dubbi, ma che mi veniva altresì fornita l’occasione per divulgare quelle stesse teorie sulle quali mi ero arrovellata, a tutti coloro che lo avessero desiderato: il Dottor Corbucci mi chiese di lavorare alla stesura di un nuovo libro, che riassumesse i maggiori concetti da lui scoperti, in modo chiaro, pulito e sequenziale, tipico di una mentalità da… ingegnere! 🙂

Com’è composto il libro

Grazie all’aiuto di un caro amico, specialista del linguaggio e di PNL (Mattia Lualdi di www.formazionecoach.me), scelsi di strutturare il libro seguendo la logica del 4MAT:

- cosa? (sintetica descrizione)

- perché? (motivazioni e obiettivi)

- come? (modalità di svolgimento e funzionamento)

- e se? (implicazioni e benefici futuri)

Così il libro è diviso in corrispettive 4 parti:

- Il perché dell’atomo

- Cos’è un atomo

- Come funziona un atomo

- Dove conduce questo atomo

Un filo conduttore muove l’intera opera: la consapevolezza che anima e corpo, spirito e materia, psiche-organo-cervello, l’infinito assoluto e la concretezza più materiale, Dio e l’Uomo, l’Universo e l’umanità, l’etere e il reale, siano sempre assolutamente e indissolubilmente legati, che ogni cosa conosciuta e ancora da scoprire siano connesse e che il tutto permei ogni cosa.

Quello che ci hanno insegnato, quello che abbiamo dimenticato, quello che è

Uno dei punti fondamentali su cui si basano tanti studi moderni, sui quali gli studenti ci si rompono il cranio già dalle scuole primarie, è la spiegazione di come sia fatto un atomo. Siamo ormai abituati a immaginarlo come un pallino in posizione centrale (che chiamiamo nucleo), attorno al quale ruotano vorticosamente, e secondo probabilistiche traiettorie, altri pallini più piccoli (Che chiamiamo elettroni). Ma ciò che a scuola non si sottolinea più, è come le prime idee sulla forma degli atomi risalgano ai greci e al fatto che allora si riteneva che l’a-tomo (ovvero l’indivisibile) fosse comunque spinto da una forza (un’energia) universale. Vi sorprenderà allora scoprire che oggi, grazie al lavoro del Dottor Corbucci, di cui mi sono fatta portavoce, l’atomo riacquisisce la sua dimensione infinitamente grande e piccola allo stesso tempo, contenendo quello che il Corbucci ha denominato l’Infinito Assoluto, di grado Aleph 4: l’infinito più infinito che c’è, talmente grande da contenere tutto e anche se stesso. Un infinito che sboccia in ogni atomo, di ogni elemento, infinitamente piccolo.

La riforma della Tavola Periodica

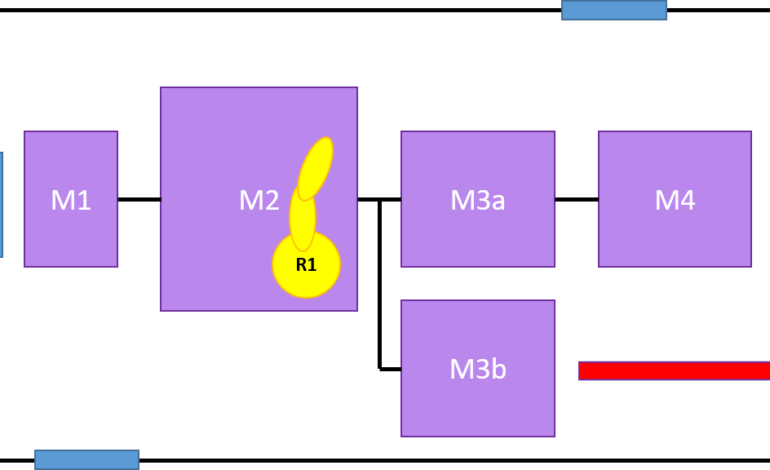

La scoperta di cosa effettivamente componga l’atomo deriva dalla straordinaria intuizione del Dottor Corbucci circa l’ordine di riempimento della Tavola Periodica, ordine da lui ricostruito in modo tale che non ci siano più esclusioni dalla stessa (pensate a Lantanidi e Attinidi, che normalmente stanno fuori tavola); ordine che dà ragione delle caratteristiche simili di elementi adiacenti; ordine che stabilisce il numero dei gas nobili a 5 (contro l’impossibile sesto gas nobile postulato dalla tavola periodica oggi riconosciuta come standard); ordine che conduce a un atomo di massimo 112 elementi, non uno di più.

Si aggiunge poi, e qui posso dire di avere dato il mio contributo, un nucleo atomico composto al massimo da 103 barioni differenti, ognuno composto dalla giusta combinazione di quark in colore e sapore ben determinati. La tavola dei barioni del nucleo, pubblicata per la prima volta nel 1999 dal Corbucci e portata a compimento nel 2021 dalla Bellagente, grazie alla redazione de “L’Indiazione dell’Atomo”.

La Teoria del Tutto, il sogno degli scienziati moderni

Tutti vorrebbero essere ritenuti gli autori della Teoria del Tutto, capace di riunire tutte le forze a oggi riconosciute come esistenti: gravità, elettromagnetica, debole e forte. Tutti vorrebbero essere in grado di dimostrare che sono la manifestazione di un unico tipo di interazione. La Nuova Tavola Periodica scoperta dal Dottor Corbucci consente di discerne tra TUTTO e VUOTO, dove il TUTTO è il Vuoto Quantomeccanico postulato da Corbucci nel 1976, mentre il VUOTO è quello spazio bianco tra gli astri, scoperto dal Dottor Rudnick nel 2006.

La soluzione sta nel fatto che la gravità non sia affatto una forza, bensì l’origine della altre tre forze conosciute; la gravità che si propaga nel Vuoto Quantomeccanico e che nutre, dando peso al pensiero, le forze elettromagnetica, debole e forte.

In conclusione…

Non si tratta di una lettura facile, per tappare un buco nella sala di attesa di un dentista o di un parrucchiere, ma sicuramente il libro “L’Indiazione dell’Atomo” è una lettura affascinante per tutti quelli che alzano gli occhi al cielo e si interrogano ancora su cosa sia l’Universo e sul perché noi si possa esistere.

P.S.: Disponibile anche la versione inglese