I costruttori di macchine pongono protezioni sulle stesse per evitare che operatori e manutentori si possano ferire nell’uso e nella manutenzione della macchina stessa; accade che tali protezioni vengano bypassate.

Perché accade che le protezioni poste a sicurezza di operatori e di manutentori vengano eluse dagli stessi, manipolate, oppure manomesse?

Perché tali protezioni risultano di intralcio alla lavorazione compiuta dalla macchina o alla necessaria manutenzione della stessa.

La norma EN 14119 stabilisce con chiarezza che è necessario progettare le macchine affinché le protezioni poste su di esse non vengano eluse, manipolato e/o manomesse tenendo in considerazione l’uso che l’operatore deve fare della macchina o l’accesso alla stessa che deve avere un manutentore.

Facciamo qualche esempio…

Su di una macchina devono essere caricati i pezzi da lavorare e scaricati i pezzi già lavorati. Magari queste operazioni devono essere compiute un numero considerevole di volte durante il turno lavorativo. Ogni volta, l’operatore deve fermare la macchina, metterla in sicurezza e caricare, oppure a fine ciclo scaricarla e dare il consenso a nuovo caricamento. Pigia il bottone, inserisci il pezzo, pigia il bottone, esegui il ciclo, pigia il bottone, scarica il pezzo, pigia il bottone… L’operatore ovviamente non può liberamente scegliere i tempi necessari a tutte le operazioni: deve rispettare la tabella di marcia della produzione (ci sono dei costi e dei tempi da rispettare). E se la sequenza “pigia-carica-pigia-scarica-pigia-carica” dilunga troppo le cose, quanto credete ci metterà a cercare un modo per evitare di pigiare quel dannato tasto tutte le sante volte? Magari il tasto, è posizionato su di un pulpito fisso, posto a una certa distanza dalla macchina… per sicurezza! E allora la sequenza diventa: pigia-spostati-prendi pezzo-carica pezzo-spostati-pigia-spostati-scarica pezzo-spostati-pigia… Così a naso, cercherà un modo per avvicinare il pulsante alla zona di carico e diventare più veloce; lascio all’immaginazione l’invenzione di come possa compiere tale avvicinamento…

Su di un’altra macchina, deve necessariamente essere eseguita la manutenzione dei filtri idraulici, perché a causa della lavorazione, il fluido idraulico si sporca con grande frequenza. La centrale idraulica è situata in una parte retrostante della macchina, protetta da un riparo fisso, asportabile solamente utilizzando un utensile e dovendo prevedere di staccare la paratia a ogni cambio filtro. Del resto, a fare un riparo mobile, si sarebbe dovuto mettere un miscroswitch di sicurezza (costoso), con conseguente gestione dello stesso (costoso), ed eventuale guasto dello stesso e fermo macchina conseguente (costoso). E il manutentore prende a fare considerazioni circa il riparo fisso, dotato di 8 viti imperdibili, da smontare e rimontare una volta la settimana… Quindi, prima di viti ne rimonta solo 2; poi non ne rimonta proprio e appoggia il riparo nel suo vano facendolo stare in magico equilibrio al suo posto; infine appoggia il riparo al muro e lo lascia lì a prendere polvere per secoli e secoli…

Ancora, si consideri una macchina che per consentire carico/scarico dei pezzi necessiti di aprire/chiudere uno sportello interbloccato. Anche in questo caso, l’operazione verrebbe compita e ripetuta per tutta la durata del turno di lavoro: apri-piazza-chiudi-esegui-apri-estrai-piazza-chiudi-esegui-apri-estrai… Ma se lo sportello restasse sempre APERTO, sarebbe tutto più veloce! Basterebbe SOLO posizionarsi a debita distanza durante la lavorazione… ed ecco che il micro di sicurezza sulla porta viene studiato, ispezionato, provato, tastato, pizzicato e infine… manomesso!

Tutto ciò per dire che: non si deve pensare che operatori e manutentori agiscano in mala fede. Tutt’altro! Viceversa è necessario progettare i ripari considerando l’uso che si deve fare della macchina, la frequenza con la quale un operatore interagisce con una protezione e la possibilità che per esigenze di produzione, tempistica, maggior produzione e simili, l’operatore possa trovarsi nella condizione di cercare modi per velocizzare le sue operazioni.

Allora la bravura dove sta?

Sta nella scelta dei sistemi di sicurezza applicati, nella posizione che si sceglie loro di dare all’interno della macchina, nel sistema di fissaggio degli stessi, nella maggior o minor applicazione di tecnologia, con verifiche e controllo di presenza e funzionamento.

Spesso è necessario ricordarsi che non è sufficiente costellare una macchina di micro interruttori per renderla sicura, ma che anzi il rischio è proprio quello di renderla talmente inefficiente, da solleticare l’immaginazione dell’utilizzatore per migliorarla!

E come di consueto, si torna a ribadire che soltanto un’adeguata analisi dei rischi associati alla macchina permette di evidenziare le zone critiche, gli angoli pericolosi, le necessarie protezioni e tutte le verifiche che gravitano attorno a questi elementi.

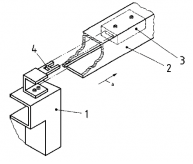

NB: i micro interruttori a chiavetta non sono proibiti, ma se li lasciate in bella vista e magari li collegate tramite viti a testa esagonali, non stupitevi di trovare la chiavetta smontata e bellamente inserita nella corrispettiva serratura!